Технология производства синтетических алмазов

Развитие исследований по сочанию аппаратов высокого давления, необходимых для синтеза алмазов, связано с именем пионера исследований в области высоких давлений профессора Гарвардского университета П.У. Бриджмена. Бриджмен быстро понял, что одно только высокое давление не способно превратить графит в алмаз. Согласно теории, алмаз представляет собой стабильную кристаллическую форму углерода уже при давлениях примерно 20 000 атм, но при давлениях в 425 000 атм при комнатной температуре и 70 000 атм при температуре красного каления превращения графита в алмаз не происходило. В то же время алмаз при нормальном атмосферном давлении ведет себя как вполне стабильная фаза.

Превращение алмаза в графит может быть осуществлено при нагреве примерно до 1500oС, и это позволило предположить, что для обратного превращения при высоких давлениях необходимы температуры того же порядка. Человеком, которому посчастливилось первому осуществить синтез алмаза, был Трейси Холл.

Превращение алмаза в графит может быть осуществлено при нагреве примерно до 1500oС, и это позволило предположить, что для обратного превращения при высоких давлениях необходимы температуры того же порядка. Человеком, которому посчастливилось первому осуществить синтез алмаза, был Трейси Холл.

Холл пришел в лабораторию "Дженерал электрик" в 1948 г. и с 1951 г. стал членом небольшой исследовательской группы, занимающейся "Проектом сверхдавления", как были закодированы работы по синтезу алмаза. Хотя Холл был химиком, он понял, что главное препятствие на пути успешного решения проблемы синтеза алмаза - отсутствие оборудования высокого давления, и разработал эскизный проект системы, впоследствии названной "халфбелт". Это был только первый шаг к успеху, но он наметил путь к новой, ставшей знаменитой конструкции "белт".

16 декабря 1954 г. пришел первый успех. Холл позднее писал: "Руки мои тряслись, учащенно билось сердце, я ощутил слабость в коленях и вынужден был сесть. Мои глаза поймали сверкнувший свет от дюжин мелких треугольных граней октаэдрических кристаллов... и я понял, что наконец-то алмазы сделаны человеком". Этот эксперимент был выполнен при давлении 70 000 атм и температуре 1600oС с использованием графита и троилита (FeS). Алмазы прилипли к танталовому диску, который используется для подводки электрического тока при нагреве образца.

Тантал, кроме того, восстанавливал FeS до металлического железа, так как присутствие одной серы не может вызвать превращения графита в алмаз. Катализатор играет роль растворителя, в котором графит сначала растворяется, а затем кристаллизуется в виде алмаза. Без металлического растворителя скорость превращения графита в алмаз очень мала, даже если температура и давление достаточны.

Аппарат для синтеза алмаза, предложенный Холлом, назывался "белт" (пояс), потому что центральная часть, где происходит синтез алмазов, поддерживалась кольцом из карбида вольфрама с бандажом из высокопрочной стали. Два конических поршня приводились в движение с помощью большого гидравлического пресса из упрочненной стали. Полученные синтетические алмазы были техническими.

Главная трудность при создании аппаратов высоких давлений и температур заключается в том, что стали и другие конструкционные материалы быстро теряют свою прочность при нагреве. Эту проблему можно решить путем нагрева только внутреннего рабочего объема и соответствующей термоизоляции для предотвращения чрезмерного нагрева поршней и пояса.

Согласно патенту "Дженерал электрик", типичная шихта в реакционной камере представляет собой смесь 5 частей графита, 1 части железа, 1/3 части марганца и 1/3 части пятиокиси ванадия. Эту смесь запечатывали и нагревали до 1700oС под давлением 95 000 атм в течение 2 мин, затем охлаждали до 1500oС за 8 мин. Сейчас в качестве растворителя чаще всего используют смесь никеля и железа, позволяющую осуществить синтез алмаза при менее жестких условиях, например при 50 000 атм и 1400oС. Также доказано, что графит как источник углерода может быть заменен другими органическими материалами: деревом, углем, дегтем, смолой.

Аппарат высокого давления "белт" компания "Дженерал электрик" впоследствии заменила конструкцией тетраэдрического типа, разработанной Холлом примерно в то же время. Главное преимущество ее заключалось в применении относительно дешевых прессов. В первом варианте использовались четыре независимо работавших пресса, смонтированные в симметричной раме и сходящиеся в центральной части рабочего объема. Для другой, более простой модификации, требуется только один гидравлический пресс, а усилия в трех других направлениях возникают за счет взаимодействия поршней с конической поверхностью прочной стальной поддержки. В тетраэдрическое пространство, образуемое внутренними поверхностями этих вставок, монтируется специально изготовленная деталь из пирофиллита с электропечью, представляющей собой графитовую трубку. Электрический ток подводится через два противоположных поршня или через специальные электровводы. В печь помещаются графит и металл-растворитель.

Параллельно с работами "Дженерал электрик" исследования по получению искусственных алмазов велись Всеобщей шведской электрической акционерной компанией, известной как ASEA. Вероятно, группа ASEA не опубликовала детали своего успешного синтеза алмазов в 1953 г. потому, что пыталась получить ювелирный материал и не придавала большого значения очень мелким техническим алмазам. В технологии ASEA применялись давление от 80 000 до 90 000 атм и температура до 2760oС. Размеры алмазов, получаемых в обоими фирмами, были существенно меньше 1 мм. В опытах ASEA образовывалось 20-50 кристаллов размером 0,1-0,5 мм.

В СССР способ получения синтетических алмазов был разработан в 1960 г. Институтом физики высоких давлений АН СССР. Руководил работами акад. Л.Ф. Верещагин. В 1961 г. в Институте сверхтвердых материалов АН УССР была отработана промышленная технология синтеза алмазов. Процесс осуществляется при температуре 1800-2500oС и давлении более 50-102 МПа в присутствии катализаторов - хрома, никеля, железа, марганца, платины, кобальта или других металлов. Впоследствии было установлено, что алмазы образуются при кристаллизации углерода из его раствора в расплаве металла-катализатора.

В СССР способ получения синтетических алмазов был разработан в 1960 г. Институтом физики высоких давлений АН СССР. Руководил работами акад. Л.Ф. Верещагин. В 1961 г. в Институте сверхтвердых материалов АН УССР была отработана промышленная технология синтеза алмазов. Процесс осуществляется при температуре 1800-2500oС и давлении более 50-102 МПа в присутствии катализаторов - хрома, никеля, железа, марганца, платины, кобальта или других металлов. Впоследствии было установлено, что алмазы образуются при кристаллизации углерода из его раствора в расплаве металла-катализатора.

Синтез алмаза проводится в камере типа "чечевица" объемом несколько кубических сантиметров. Нагревание осуществляется индукционным методом или прямым пропусканием электрического тока. При сближении пуансонов реакционная смесь графита с никелем (а также со слоистым пирофиллитом) сжимается. В результате происходит перекристаллизация гексагональной кристаллической решетки графита в кубическую структуру алмаза. Размер кристаллов алмаза зависит от времени синтеза: при времени реакции 3 мин. образуются кристаллы массой около 10 мг, а 30 мин - 70 мг. Наиболее прочные кристаллы получались размером до 0,5-0,8 мм.

Производство ювелирных синтетических алмазов

Приводим схему аппарата, применявшегося для выращивания крупных кристаллов алмаза с использованием переноса углерода в растворе металла.

Приводим схему аппарата, применявшегося для выращивания крупных кристаллов алмаза с использованием переноса углерода в растворе металла.

Не следует думать, что производство синтетических технических алмазов в огромных объемах упрощает задачу получения алмазов таких размеров и такого качества, которые позволяют отнести их к драгоценным камням. Главное препятствие попыткам получить крупные кристаллы - маленький объем, в котором можно поддерживать экстремальные условия давления и температуры. К тому же для выращивания больших кристаллов требуется длительное время.

Способы получения ювелирных алмазов не патентовались до 1967 г., когда Роберт Уэнторф наконец добился успеха в выращивании алмаза на затравке. Затравочный кристалл необходим для предотвращения кристаллизации графита даже тогда, когда условия опыта соответствуют области кристаллизации алмаза. Наиболее трудная проблема при выращивании крупных кристаллов алмаза высокого качества заключается в необходимости поддержания необходимых условий в области его стабильности.

В используемой Уэнторфом методике затравочный кристалл помещался в холодную часть раствора при температуре около 1420o С, а мелкие кристаллы располагали в нижней части при температуре 1450oС. Интервал давлений составлял от 55 000 до 60 000 атм. Лучше, если затравочный кристалл помещают в нижней части, потому что некоторые образующиеся вне затравки мелкие кристаллы всплывают в горячую зону и там растворяются, а не растут вокруг затравки.

В используемой Уэнторфом методике затравочный кристалл помещался в холодную часть раствора при температуре около 1420o С, а мелкие кристаллы располагали в нижней части при температуре 1450oС. Интервал давлений составлял от 55 000 до 60 000 атм. Лучше, если затравочный кристалл помещают в нижней части, потому что некоторые образующиеся вне затравки мелкие кристаллы всплывают в горячую зону и там растворяются, а не растут вокруг затравки.

В некоторых опытах Уэнторфа питающий алмазный материал перекристаллизовывался в графит. Однако исследователи столкнулись и с более серьезной проблемой: максимальная скорость, с которой кристаллы могут стабильно расти, должна уменьшаться по мере того, как кристалл становится крупнее. Установлено, что для кристалла диаметром 1 мм наиболее высокая скорость стабильного роста составляет 0,2 мм/час. Когда размер кристалла достигает 5 мм, стабильный рост может происходить со скоростью 0,04 мм/час и для выращивания кристалла такого размера требуется несколько дней.

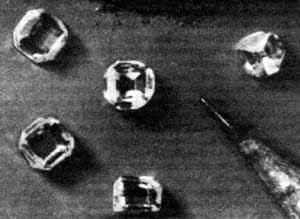

Проблема станет еще более серьезной, если пытаться выращивать синтетические алмазы большего размера. В настоящее время крупный синтетический алмаз имеет 6 мм в диаметре и весит 1 карат (0,2 г). Поскольку для выращивания крупных кристаллов более благоприятны низкие скорости роста, а поддержание высоких температур и давлений в течение длительного времени требует значительных затрат, крупные синтетические алмазы оказываются дороже или сопоставимы с ценой природных кристаллов аналогичных размеров. На фото вверху представлены синтетические алмазы массой 1 карат, выращенные Робертом Уэнторфом, и графит, использованный как исходное вещество.

Проблема станет еще более серьезной, если пытаться выращивать синтетические алмазы большего размера. В настоящее время крупный синтетический алмаз имеет 6 мм в диаметре и весит 1 карат (0,2 г). Поскольку для выращивания крупных кристаллов более благоприятны низкие скорости роста, а поддержание высоких температур и давлений в течение длительного времени требует значительных затрат, крупные синтетические алмазы оказываются дороже или сопоставимы с ценой природных кристаллов аналогичных размеров. На фото вверху представлены синтетические алмазы массой 1 карат, выращенные Робертом Уэнторфом, и графит, использованный как исходное вещество.

Окрашивание алмазов осуществляется введением в кристаллы различных элементов-примесей. Азот придает зеленую окраску и, вероятно, обусловливает желтый цвет камней, если он присутствует в малых концентрациях. Введение бора придает алмазу синие цвета. Редко встречающиеся синие природные камни, в частности знаменитый алмаз "Хоуп", также обязаны своей окраской присутствию этого элемента. Изучение свойств окрашенных алмазов полезно для понимания некоторых алмазов и способов образования их в природе.

Прямое превращение графита в алмаз

Для прямого перехода графита в алмаз необходимы еще более экстремальные условия по сравнению с методикой, использующей металл-растворитель. Это связано с большой устойчивостью графита, обусловленной очень прочными связями его атомов. Результаты первых эекспериментов по прямому превращению графит-алмаз, выполненных П. Де-Карли и Дж. Джеймисоном из "Аллайд кемикл Корпорэйшн", были опубликованы в 1961 г.

Для создания давления использовалось взрывчатое вещество большой мощности, с помощью которого в течение примерно миллионной доли секунды (одной микросекунды) поддерживалась температура около 1200o С и давление порядка 300 000 атм. В этих условиях в образце графита после опыта обнаруживалось некоторое количество алмаза в виде очень мелких частичек. Полученные кристаллиты по размерам (100 А = 10 нм, или одна стотысячная доля миллиметра). Они сопоставимы с так называемым "карбонадо", встречающимся в метеоритах, образование которых объясняется воздействием высокой температуры, возникающей при прохождении метеорита через плотные слои атмосферы, и мощной ударной энергии, возникающей при ударе метеорита о земную поверхность.

В 1963 г. Фрэнсису Банди из "Дженерал электрик" удалось осуществить прямое превращение графита в алмаз при статическом давлении, превышающем 130 000 атм. Такие давления были получены на модифицированной установке "белт" с большей внешней поверхностью поршней и меньшим рабочим объемом. Для создания таких давлений потребовалось увеличение прочности силовых деталей установки. Эксперименты включали искровой нагрев бруска графита до температур выше 2000o С. Нагревание осуществлялось импульсами электрического тока, а температура, необходимая для образования алмаза, сохранялась в течение нескольких миллисекунд (тысячных долей секунды), что существенно дольше, чем в экспериментах Де-Карли и Джеймисона. Размеры новообразованных частиц были в 2-5 раз больше по сравнению с получающимися при ударном сжатии.

В СССР в Институте сверхтвердых материалов АН УССР была отработана подобная технология получения искусственных алмазов. При направленном взрыве происходит мгновенное повышение давления до 200-102 МПа и температуры до 2000oС и в графите образуются мелкие (до 10-30 мкм) синтетические алмазы.

В 1963 г. В. Ж. Эверсолом (США) был запатентован способ выращивания алмазов из перенасыщенной углеродом газовой фазы (метана, ацетилена или других углеводородов) при давлении ниже 10-102 МПа. Образующаяся избыточная поверхностная энергия на границе графит-воздух способствует формированию зародышей алмазов. Подобный метод независимо был разработан в СССР Б. В. Дерягиным и Д. В. Федосеевым. При давлении ниже атмосферного им удалось получить на затравках из алмаза нитевидные кристаллы синтетического алмаза из газовой фазы. Скорость роста кристаллов очень низкая - около 0,1 мкм/ч.

Внимание этих ученых привлекли предложения по получению алмазов в условиях, при которых стабилен графит, а алмаз метастабилен (метастабильность алмаза означает, что он может в данных условиях оставаться неизменным неограниченное время без обратного перехода в графит). Для превращения графита в алмаз необходимо, чтобы атомы углерода были возбуждены до состояния, характеризующегося высокой энергией. Обычно это достигается приложением высоких давлений и температур. Альтернативная идея основана на том, что если удастся получить атомы углерода с высоким энергетическим уровнем, то при переходе в твердое состояние вероятнее образование метастабильного алмаза, чем стабильного графита. Этому способствует применение затравочных кристаллов алмаза, которые помогают атомам углерода располагаться в порядке, соответствующем алмазной, а не графитовой структуре. Вероятно, наиболее перспективный метод связан с разложением углеродсодержащих газов при достаточно низких давлениях. Обволакивая мелкие кристаллы алмаза, газ разлагается, и атомы углерода осаждаются на поверхность затравочных кристаллов.

Для опытов Эверсола характерны следующие условия: температура в интервале 600-1600oС, общее давление газа - одна атмосфера, концентрация метана в газовой смеси от 0,015 до 7%. Затравки имели размер всего лишь 0,1 мкм (десятитысячная доля миллиметра) в диаметре, что обеспечивало большую поверхность для осаждения алмазов. Помимо алмаза в газовой фазе образовывались скопления графита, которые осаждались вместе с алмазом на поверхности затравочных кристаллов. Если время от времени не останавливать процесс для удаления графита, его концентрация настолько возрастает, что препятствует дальнейшему осаждению алмаза. Для этого предусматривалось периодическое извлечение алмазов, которые помещались в сосуд высокого давления (от 50 до 200 атм) с водородом и прокаливались при температуре 1000oС. Водород вступает в реакцию с графитом намного быстрее, чем с алмазом, поэтому такая процедура очищает поверхность затравочных кристаллов для последующего роста алмазов.

Группа Дерягина пришла к выводу, что новообразования графита выгоднее окислять кислородом воздуха при атмосферном давлении. Преимущество этого способа в том, что процесс синтеза и удаление графита осуществляются в одном и том же реакторе, который в окислительную стадию процесса заполняется воздухом. Типичные условия, используемые для выращивания алмаза этим методом, характеризуются температурой 1020oС и давлением метана 0,07 мм рт. ст.

Наибольшие скорости роста составляют примерно 0,1 мкм в час, что обеспечивает образование во всем объеме реактора около одного карата алмаза в час. Вибрация затравок способствует увеличению поверхности соприкосновения кристаллов с метаном и ведет к улучшению свойств наращиваемого слоя. Еще большие скорости достигаются при облучении поверхности алмазов светом газонаполненной ксеноновой лампы высокого напряжения. Лампа работает в пульсирующем режиме, способствуя быстрому росту алмаза и в значительной степени предотвращая зарождения кристаллитов графита. Сообщалось, что в таких условиях скорости роста достигают нескольких микрометров в час. Иногда при использовании этого метода начинают расти алмазные "усы" - тонкие нити, выступающие из разных мест поверхности затравочного кристалла. Причины такой странной формы роста пока не ясны.

Метод Эверсола в США развивался в основном Дж. Ангусом и его сотрудниками в университете штата Огайо. Используемые ими условия роста: температура 1000oС, давление метана (в смеси с водородом) 0,2 мм рт. ст. - близки к условиям экспериментов, проводимых группой Дерягина. Прирост веса составляет обычно 6% за 20 ч, что соответствует линейной скорости роста только 0,001 мкм/сут. Более высокие скорости наблюдаются в начальный период процесса, что, вероятно, связано с напряжениями, обусловленными небольшими различиями расстояний между атомами углерода в пленке и кристалле-подложке. Возможно, что очень высокие скорости роста, о которых сообщалось советскими учеными, также характерны только для начальной стадии процесса.

Фирмой "Дженерал Электрик" в 1970 г. был разработан метод получения крупных синтетических кристаллов алмазов ювелирного качества на затравках в виде пластин. Однако стоимость выращивания таких алмазов гораздо выше, чем добыча природных.

Синтетические алмазы широко применяются для производства алмазно-абразивного инструмента, брусков, шлифовальных и отрезных кругов, паст для шлифования, стеклорезов, резцов, буровых коронок, долот и т. д. В настоящее время более 80% потребности в технических алмазах покрывается за счет синтетических. В настоящее время десятки лабораторий в различных странах продолжают поиски более рациональной и эффективной методики выращивания алмазов для технических нужд и ювелирных целей.

Облагораживание алмазов облучением

Рассказ о синтетическом алмазе был бы неполным без информации об использовании ядерного облучения для получения окрашенных кристаллов. Развитие такого метода обработки вызвано чрезвычайной редкостью цветных алмазов, а между тем окрашенный алмаз хорошего качества более чем на 25% дороже своей бесцветной разновидности.

Английский ученый сэр Уильям Крукс обнаружил, что радиоактивное излучение радия превращает бесцветный алмаз в зеленую разновидность. Позднее было установлено, что это изменение окраски происходит в результате бомбардировки кристалла альфа-частицами, но захватывает только внешний слой алмаза из-за слабой проникающей способности альфа-частиц в твердое тело. Метод обработки алмаза облучением пребывал в забвении до нового витка развития в конце 40-х годов XX века ядерной физики.

Дейтронами бомбардировали кристаллы алмаза. Алмаз оставался сильно радиоактивным в течение нескольких часов, но и в этом случае окрашивался только внешний слой. Было установлено, что бомбардировка электронами с высокой энергией приводит к окрашиванию алмаза в бледно-голубой или зеленый цвет, но опять-таки окрашивался лишь тонкий слой. А вот нейтроны, обладающие более высокой проникающей способностью, могут изменить окраску всего камня. После облучения ими алмазы становятся зелеными, однако нагревание в инертном газе при 900oС меняет их цвет сначала на коричневый, а затем на золотисто-желтый. Облученные алмазы золотисто-желтого цвета намного привлекательней, чем зеленые или коричневые, они очень популярны в Соединенных Штатах.

В некоторых случаях реакция алмазов на облучение более разнообразна, и можно получить кристаллы синего, красного и пурпурного цветов. Это различие в окраске обусловлено примесями, присутствующими в алмазах. Большинство алмазов, так называемые алмазы типа I, содержат в качестве примеси азот, который внедряется в кристалл предположительно в промежуточную стадию между образованием алмаза в недрах Земли и временем, когда он попадает в приповерхностные ее участки. В большинстве алмазов азот распределен в виде тончайших пластин, но в одном из тысячи он распределен равномерно во всем объеме кристалла. Последний тип кристаллов назван Iб, тогда как наиболее распространенные отнесены к типу Iа.

Менее распространенный тип II объединяет чистые алмазы, почти не содержащие азота. К нему относятся наиболее крупные камни. Наиболее часто встречающиеся алмазы этого типа классифицируются как тип IIа, а очень редкие содержащие небольшие концентрации примесного алюминия, как тип IIб. Среди алмазов типов I6 и II6 встречаются кристаллы красного и фиолетового цветов, вследствие чего они дороже алмазов обычного типа.

В таблице ниже приведены сведения о цвете поступающих в продажу облученных алмазов. Вообще имеет смысл облучать только крупные кристаллы, поскольку повышение цены мелких алмазов не оправдывает затрат на их обработку.

| Метод | Тип Iа | Тип Iб | Тип IIа | Тип IIб |

| Нейтронное облучение | Зеленый | Зеленый | Зеленый | Зеленый |

| Нейтронное облучение + нагревание | Янтарно- желтый | Янтарно- желтый | Коричневый | Пурпурно- красный |

| Облучение электронами | Зеленый | Синий или зеленовато- синий | Синий или зеленовато- синий | - |

| Облучение электронами + нагревание | Янтарно- желтый | Пурпурно- красный | Коричневый | - |

Поскольку в наше время обработка алмазов для изменения их окраски распространена достаточно широко, возникла новая проблема. Некоторые даже подконтрольно облученные алмазы в течение длительного времени могут оставаться радиоактивными в связи с присутствием примесей долгоживущих радиоактивных изотопов. Насколько эта проблема серьезна - до конца не ясно. Но если некоторая опасность для владельца облученного камня существует, он должен быть осведомлен о результатах контроля на остаточную радиоактивность и об опасном методе облагораживания минерала. В любом случае бесконтрольное облагораживание камней в третьих странах делает эти камни опасными, так как неизвестно, чем именно камень облучали и каковы последствия этого облучения. Покупатель должен иметь выбор осознанно отказаться от потенциально опасной покупки.